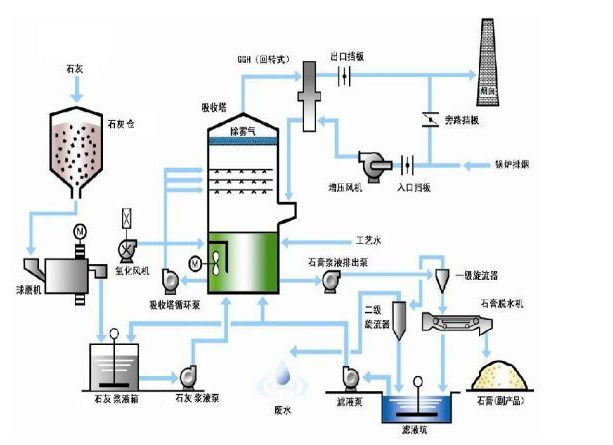

該工藝的流程詳見附圖一脫硫工藝流程圖

工藝特點

1)脫硫效率高����。石灰-石膏法脫硫工藝脫硫率高達98%以上�,脫硫后的煙氣不但二氧化硫濃度很低,而且煙氣含塵量也大大減少��。

2)技術成熟����,運行可靠性好�����。國外濕式鈣法脫硫裝置投運率一般可達98%以上�����,

3)吸收劑資源豐富��,價格便宜����。制得石灰價格也低廉�。運行費用低。

4)脫硫副產物便于綜合利用�����。

5)占地面積?����。哄仩t現場雖然緊湊����,但完全能夠滿足工藝設備布置�。

7)采用DCS模塊控制��,整套設備自動化程度高�,操作簡便,控制可靠����,啟停靈活����。

8)脫硫系統能夠在鍋爐最大運行負荷及單臺最低負荷之間持續安全運行。

9)所有輸送漿液的管道保證合理的自動排空����,停運后重新啟動不發生堵塞,配備停運清洗系統����,由工藝水系統提供。

10)脫硫漿液噴嘴為蝸牛式����,材料為碳化硅�����。采用兩級除霧器�。

原理

石灰—石膏法脫硫工藝是一種利用CaO作為SO2的吸收劑�����,凈化處理煙氣的工藝�����。系統主要由吸收劑制備系統�、二氧化硫吸收系統和煙氣系統組成。原煙氣經過引風機進入吸收塔�����,在吸收塔內進行SO2的脫除��。吸收液通過噴嘴霧化噴入吸收塔�����,分散成細小的液滴并覆蓋吸收塔的整個斷面��。這些液滴與塔內煙氣逆流接觸,發生傳質與吸收反應��,煙氣中的SO2被吸收�����。與此同時�����,在脫硫漿液的水洗作用下��,煙氣中殘余的粉塵得到進一步的清除��。經脫硫和進一步除塵的煙氣上升進入脫硫塔頂部的除霧器�。除霧器設計采用二級平板式除霧�����,保證良好的除霧效率�����。每級除霧器配備沖洗裝置�,自動定時對兩層除霧器全面沖洗�。煙氣除水后由脫硫塔頂部的防腐煙囪直接排放��。反應后的脫硫漿液����,生成的亞硫酸鈣(CaSO3)混雜在漿液中,影響后續煙氣脫硫反應的進行�。經強制氧化后,轉變成硫酸鈣(CaSO4)�����,結晶析出石膏�。最后通過石膏排出泵,將石膏漿液送往石膏漿液處理系統���。脫硫系統的最終產物石膏(石膏含水量≤10%)����,經過處理�����,可用于生產各種建筑石膏制品和水泥生產中的緩凝劑����。

為了維持吸收液恒定的pH值并減少脫硫劑耗量���,漿液被連續加入吸收塔,同時吸收塔內的吸收劑漿液被擾動泵���、氧化空氣和吸收塔循環泵不停地攪動��,以加快脫硫劑在漿液中的均布和溶解��。

煙氣脫硫系統的設備�,設備的防結垢�、堵塞和防腐問題是脫硫工程設計中,需要重點考慮的兩個因素��。在本系統各部件的設計中�,針對各部件的不同特點�,采取不同的措施。

整個脫硫系統由配電�����、測控系統統一供電和監控�。脫硫率可通過調節pH值進行控制�����。

脫硫塔內部經過特殊處理��,能較好防腐和防結垢���。脫硫塔漿液檢修需要排空時,脫硫塔的石膏漿液輸送至事故漿液池���。系統能在2小時內將脫硫塔放空����。

本脫硫裝置的建設���、啟停及運行不能影響鍋爐正常生產要求脫硫副產物—石膏脫水后游離水含量小于10%�,石膏中CaSO4•2H2O含量達到90%以上��,CaO低于3%(以無游離水分的石膏作基準)���,為綜合利用提供條件��。